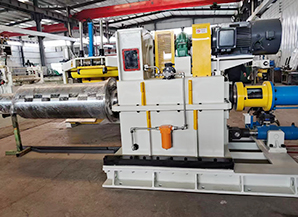

Выравнивающий конвейер

Повысить эффективность производства

Выравнивание конвейерного оборудования может быстро и точно завершить выравнивание и перенос материала, сокращение ручного вмешательства и значительно повышая эффективность производственной линии.

Обеспечить качество продукта

С помощью автоматической функции выравнивания оборудование гарантирует, что материалы остаются плоскими во время процесса передачи, сводя к минимуму деформацию или повреждение, тем самым улучшая общее качество продукции.

Снизить затраты на рабочую силу

Автоматизированные операции снижают зависимость от ручного труда, снижение затрат на рабочую силу и минимизация ошибок, вызванных вмешательством человека.

Адаптироваться к различным материалам

Выравнивание конвейерного оборудования обычно может обрабатывать несколько типов материалов (таких как металлические листы, пластиковые листы и т. Д.), Предлагая сильную универсальность и адаптивность.

Высокая стабильность

Оборудование с помощью расширенных систем управления, оборудование работает стабильно и может работать непрерывно в течение длительных периодов, обеспечивая непрерывность производственной линии.

Энергетическая экономия

Эффективная конструкция и оптимизированные системы передачи снижают потребление энергии, соответствующие требованиям к экономии энергии и защите окружающей среды.

Легко эксплуатировать и поддерживать

Современное выравнивание конвейерного оборудования обычно оснащено удобными интерфейсами, что делает техническое обслуживание простым и сокращающим время простоя и технического обслуживания.

Повышенная безопасность

Автоматизированные операции снижают шансы, что работники вступают в контакт с опасными районами, повышая безопасность на рабочем месте.

Сильная гибкость

Оборудование может быть скорректировано в соответствии с производственными потребностями, адаптируясь к материалам с различной толщиной, шириной и типами, отвечающими различным производственным требованиям.

Снизить скорость отходов

Посредством точного выравнивания и переноса оборудование эффективно сводит к минимуму материальные отходы, снижает скорость лома и экономит затраты.

Мотор: как источник питания, он обеспечивает питание для выравнивающего оборудования. В соответствии с такими факторами, как спецификации выравнивающего оборудования, точных требований и производственной среды, могут быть выбраны двигатели различных типов и полномочий. Например, для больших стальных машин, выравнивающих пластин, высокоэффективные асинхронные двигатели часто используются для обеспечения достаточного крутящего момента для привлечения выравнивающих рулонов на стальные пластины. В некотором небольшом выравнивающем оборудовании с высокими требованиями к точности может быть выбрано сервоприводы, чтобы облегчить точный контроль скорости и положения выравнивания.

Соединение: она используется для подключения вала двигателя и входного вала редуктора скорости, играя в роли передачи крутящего момента, компенсируя относительное смещение между двумя валами, а также буферизацию и амортизационную поглощение. Общим типом является эластичное соединение штифта, которая соединяет две полуполомы через упругие булавки. Он имеет определенную степень эластичности и буферизации производительности и может адаптироваться к определенной степени осевого смещения и ударов.

Редактор скорости: его функция заключается в снижении высокой скорости двигателя до низкой скорости, подходящей для выравнивания, и увеличения крутящего момента. Общие типы редукторов скорости включают цилиндрические редукторы и редукторы планеты. Цилиндрические редукторы имеют простую структуру и высокую эффективность передачи и подходят для различных условий труда. Редакторы планеты имеют преимущества небольшого размера, легкого веса и большого коэффициента трансмиссии и широко используются в выравнивающем оборудовании с ограниченным пространством.

Приводной вал: обычно изготовленный из высокопрочной сплавной стали, он используется для передачи момента крутящего момента с помощью редуктора скорости в рабочие компоненты, такие как выравнивающие рулоны. Чтобы обеспечить точность вращения и стабильность приводного вала, на валу обычно устанавливаются несколько подшипников. Тип подшипника выбирается в соответствии с конкретными требованиями нагрузки и скорости. Например, подшипники, подходящие для высокоскоростных и легких условий труда, в то время как раздвижные подшипники более подходят для ситуаций с низкой скоростью и тяжелой нагрузкой.

Механизм передачи передачи. В некотором выравнивающем оборудовании передача передачи используется для достижения передачи мощности и регулировки скорости между различными валами. Разумно проектируя модуль, количество зубов и коэффициент передачи передач, скорость вращения и направление выравнивающих рулонов можно точно контролировать для удовлетворения требований различных процессов выравнивания стальной пластины.

Выравнивающие рулоны: они являются ключевыми компонентами для непосредственного выравнивания стальных пластин и обычно состоят из нескольких верхних рулонов и нижних рулонов. Ролковые стволы изготовлены из высококачественной сплавной стали, а поверхность утоляется и заземляется, чтобы иметь высокую твердость и гладкость, чтобы обеспечить качество выравнивания. Диаметр, длина и количество выравнивающих рулонов разработаны в соответствии со спецификациями выравнивающего оборудования и параметров, таких как толщина и ширина стальных пластин. Например, для более толстых стальных пластин выравнивающие рулоны с большим диаметром и большее количество необходимы для увеличения давления и силы коррекции на стальных пластинах.

Устройство регулировки расстояния между рулонами. Чтобы удовлетворить требования к выравниванию стальных пластин с различной толщиной, механизм выравнивания обычно оснащен устройством регулировки расстояния между рулонами. Это устройство может достичь точной регулировки расстояния между верхними и нижними рулонами с помощью ручных, электрических или гидравлических методов. Обычные методы регулировки включают привод винтов, гидравлический цилиндрический привод и т. Д. Метод привода винтового ореха имеет простую структуру и высокую точность регулировки, но медленная скорость. Метод гидравлического цилиндра имеет преимущества быстрой скорости регулировки и большой движущей силы, но требует оборудования соответствующей гидравлической системы.

Датчики: включая датчики давления, датчики смещения и т. Д. Датчик давления устанавливается в контактном положении между выравнивающим рулоном и стальной пластиной, чтобы контролировать ситуацию напряжения стальной пластины в процессе выравнивания в режиме реального времени, чтобы система управления могла регулировать параметры выравнивания в соответствии с изменениями давления. Датчик смещения используется для обнаружения положения и скорости перемещения стальной пластины, чтобы гарантировать, что стальная пластина сохраняет правильное направление движения и скорость в процессе выравнивания.

Контроллер: Обычно ПЛК (программируемый логический контроллер) или промышленный компьютер используется в качестве контроллера. Он получает сигналы, поданные обратно датчиками, и в соответствии с предварительно установленными параметрами процесса выравнивания и алгоритмами управления, он точно управляет скоростью вращения и крутящим моментом двигателя, а также устройством регулировки интервала между рулонами и т. Д., Для достижения автоматического управления и оптимизации процесса выравнивания. В то же время контроллер также может общаться с системой мониторинга верхней части компьютера для достижения удаленного мониторинга и управления данными.